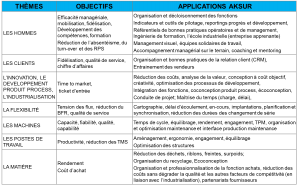

MISSIONS

Types de missions

Nos intervenants ont réalisés plus de 1600 missions. Elles ont porté sur les thématiques suivantes :

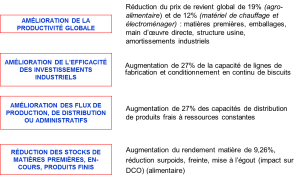

Exemples de missions

Quelques exemples de missions et de résultats :

EXEMPLES DE DIAGNOSTICS SUIVIS D’ACCOMPAGNEMENTS

| CAS N° 1 : performance globale industrielle |

| L’entreprise : GRAND GROUPE AUTOMOBILE |

| Le contexte : baisse des ventes, couts de garantie en hausse, explosion des couts de non qualité, BFR en hausse, productivité en baisse, lancement d’un nouveau véhicule stratégique non maitrisé, querelles entre services centraux et ceux de l’usine et avec les fournisseurs d’installations nouvelles |

| Le diagnostic réalisé dans l’usine fabriquant le nouveau véhicule : cartographie des flux, analyse des couts, observations du fonctionnement des installations, implication de tous les niveaux et tous les services internes à l’usine et centraux du constructeur et des fournisseurs dans le diagnostic |

| La suite du diagnostic dans l’usine : mise en place de la Qualité Totale et du Lean management, tension des flux grâce à l’amélioration de la fiabilité, de la flexibilité et de la capacité des installations, implantation de démarches de progrès et des outils SMED, 5S, TRS, Rouge Vert devenus des standards dans le groupe |

| Les résultats : nouveau véhicule lancé dans les délais, couts de non qualité comptés en ppm et non en %, réduction par 5 du BFR, réduction des couts de revient direct de 45% par rapport au véhicule précédent, baisse des couts de garantie de 66%, décloisonnement des services, changement culturel servant de modèle à toute l’entreprise, mise au point d’une démarche de démarrage de nouvelles installations reprise par tout le groupe, création d’emplois malgré la forte hausse de la productivité |

| CAS N° 2 : réduction de couts de conception et d’achats |

| L’entreprise : START UP fabrication de machines de nettoyage |

| Le contexte : business plan bâti avec un cout de revient de 4500€ alors qu’il est de 6000€, délais non respectés, montée en puissance compromise par les capacités des sous-traitants, produit non stabilisé |

| Le diagnostic réalisé: analyse de la valeur ; analyse du sourcing achat et sous-traitance ; observations des pratiques de conception et d’achats et de la définition de l’offre |

| La suite du diagnostic : remise en cause de la conception pour la simplifier et avoir plus de composants standards, mise en place une organisation achats et industrielle sécurisée et efficace, figeage de la définition du produit en versions standardisées, mise en place d’un système de pilotage de l’entreprise |

| Les résultats : capacités de production et de sous-traitance conformes au business plan, cout de revient inférieur à 4300€, gamme de produits plus lisible pour les clients facilitant les ventes |

| CAS N° 3 : remise à niveau de l’industriel dans le cadre d’un MBO |

| L’entreprise : PME CHIMIE |

| Le contexte : un directeur commercial reprend l’entreprise de son patron et souhaite améliorer la performance de la partie industrielle, livrée à elle-même avant la reprise |

| Le diagnostic réalisé: cartographie des couts, analyse des pratiques de management et opératoires, observation du fonctionnement des installations et des postes de travail |

| La suite du diagnostic : mise en place des outils de pilotage, accompagnement de la ligne hiérarchique, mise en place du Lean Management, tension des flux, changement de sourcing |

| Les résultats : augmentation des capacités de production sans investissements de 28% ; augmentation de la marge de 3,6M€ pour un chiffre d’affaire de 8,2M€ |

| CAS N° 4 : performance globale des structures, de l’industriel et des achats au niveau Europe |

| L’entreprise : GRAND GROUPE AGRO-ALIMENTAIRE branche biscuits |

| Le contexte : sur tout le périmètre européen : 7 pays ; 12 filiales non coopérantes, avec autant de services achats et industriels et de sièges sociaux; 24 usines de la branche biscuits issue de rachats successifs ; pratiques disparates, redondances des fonctions, |

| Le diagnostic réalisé: cartographie des achats, benchmark des pratiques achats et industrielles, analyse des valeurs ajoutées des structures, analyse des couts, observations du fonctionnement des installations, implication de tous les niveaux et tous les services dans le diagnostic, définition du schéma directeur industriel, achats et structure |

| La suite du diagnostic : accompagnement à la mise en œuvre du schéma directeur industriel, achats et structure ; professionnalisation de la fonction achats, extension de son périmètre aux achats d’investissements et de marketing, homogénéisation européenne des pratiques achats et industrielles, mise en place du Lean Management, optimisation des processus des structures, mise en place des systèmes de pilotage |

| Les résultats : Rationalisation des structures de 5 sociétés en France et 2 au Benelux (baisse de 32% de leurs couts) ; Réduction des coûts industriels, logistiques et d’achats (- 29%) ; Optimisation supply-chain entre usines, logistique, clients et fournisseurs avec amélioration des taux de service; Reprise par tout le groupe des démarches mises en place |

| CAS N° 5 : lancement de nouvelles installations de production innovantes à très hautes performances |

| L’entreprise : COOPERATIVE AGRO-ALIMENTAIRE produits laitiers |

| Le contexte : dans 2 usines: retard dans le démarrage de nouvelles installations innovantes à très hautes performances devant donner un avantage concurrentiel à l’entreprise, retards de livraison générant des pertes de part de marché, dérapage des couts, remous sociaux liés au changement technologique des installations |

| Le diagnostic réalisé: observations du fonctionnement des installations, interviews de toutes les parties prenantes internes et externes |

| La suite du diagnostic : moratoire sur le développement produits et les essais achats ; management serré d’actions quotidiennes avec tous les services et les fournisseurs sur la base d’éléments factuels de performance des installations ; formation structurée et détaillée des opérateurs ; mise en place du management à intervalles courts en production ; mise en place du Lean Management |

| Les résultats : rattrapage des délais perdus ; dépassements des seuils de performance visés ; décision de la coopérative de généraliser l’approche dans 2 autres usines, rattrapage des parts de marché |

| CAS N° 6 : amélioration performance globale |

| L’entreprise : entreprise de produits élaborés à base de viande de volaille |

| Le contexte : filiale en perte depuis plusieurs années d’un groupe lui-même en perte, succession de nombreux consultants sans succès |

| Le diagnostic réalisé: cartographie des couts ; analyse des pratiques de management et opératoires ; observation du fonctionnement des installations et des postes de travail ; analyse de la gamme de produits, tout cela de façon partagée avec les équipes de la filiale |

| La suite du diagnostic : accompagnement managérial, optimisation des processus, mise en place du Lean Management, remise en cause de la conception de produits, |

| Les résultats : productivité : +18% ; rendement matière : +3,3% ; accidents du travail : taux de Fréquence – 47,5%, taux de Gravité – 13,4 %, Baisse de 50 % des AT ; réclamations consommateurs : -9,8% ; réduction de la consommation des énergies : -14,8% ; Diminution de la volumétrie en rejet station :- 30 % ; Diminution DCO : – 18 % ; ⇒ gains en 8mois : 2,5M€ -8% du cout complet Avenir de l’entreprise préservé, malgré les déboires du Groupe |

| CAS N° 7 : amélioration performance globale |

| L’entreprise : PME AÉRONAUTIQUE |

| Le contexte : PME en perte, instabilité managériale, investissements importants mais avec un très faible ROI |

| Le diagnostic réalisé: analyse des pratiques de management et opératoires ; cartographie des couts et des flux physiques et administratifs; observation du fonctionnement des installations et des postes de travail ; analyse de la gamme de produits et de la politique de prix |

| La suite du diagnostic : adaptation et accompagnement du management, optimisation des processus, réorganisation des services, ménage dans le portefeuille de produits |

| Les résultats : Amélioration du CA de 12,4Mio€ (2011) à 15,3Mio€ (2013), emploi préservé ; EBE +84% de 2011 à 2012 ; RN : +1952% ; Taux de service : + 22% en 3 ans |

| CAS N° 8 : amélioration de la performance industrielle dans le cadre d’un LBO |

| L’entreprise : PME MÉTALLURGIE |

| Le contexte : dans le cadre d’un LBO par une institution de PRIVATE EQUITY, définir le potentiel de progrès de la partie industrielle |

| Le diagnostic réalisé: cartographie des couts ; analyse des pratiques de management et opératoires ; observation du fonctionnement des installations et des postes de travail ; analyse de la gamme de produits |

| La suite du diagnostic : accompagnement à la mise en œuvre du plan de progrès |

| Les résultats : productivité augmentée de 43% ; la marge dégagée a permis de réinvestir dans le business et de devenir N° 1 sur le marché France ; revente au N°1 européen et application au repreneur des démarches mises en place |

| CAS N° 9 : amélioration de la performance globale |

| L’entreprise : entreprise brésilienne de produit laitiers frais |

| Le contexte : filiale d’un grand groupe français nouvellement rachetée à mettre à niveau |

| Le diagnostic réalisé: cartographie des couts ; analyse des pratiques de management et opératoires ; observation du fonctionnement des installations et des postes de travail ; analyse de la gamme de produits |

| La suite du diagnostic : accompagnement managérial, optimisation des processus, mise en place du Lean Management, remise en cause des achats et de la conception de produits |

| Les résultats : Gains de 4 M$ en 8 mois sur un budget de 24, soit 8,9 M$ en année pleine ; Rendements machine: 64%==> 80% ; croissance des volumes, emploi préservé, Démarrage d’une nouvelle ligne utilisant une technologie innovante avec 3 mois d’avance sur le planning |

| CAS N° 10 : amélioration de la performance globale |

| L’entreprise : COMPAGNIE D’ASSURANCES |

| Le contexte : donner un avantage concurrentiel en réduisant les délais d’indemnisation |

| Le diagnostic réalisé: cartographie des flux et couts ; analyse des pratiques de management et opératoires ; observation des postes de travail ; analyse de processus, |

| La suite du diagnostic : accompagnement managérial, optimisation des processus, mise en place du Lean Management et du 6 sigma DMAIC |

| Les résultats : réduction par 5 des délais d’indemnisation sans investissements informatiques, amélioration de la productivité ⇒ 30%, gain d’un étage au siège social dans le 9ème arrondissement de Paris par la réduction des postes de travail |